metalworkingmag.cz

16

'19

Written on Modified on

Seco Tools

Skupinová technologie: provozní dokonalost v éře Průmyslu 4.0

Od dob před průmyslovou revolucí až po současnost mají výrobci společný cíl: vyrobit určitý počet dílů za určitou dobu s určitými náklady. Výrobní procesy se vyvinuly od ručně vyráběných jednotlivých položek po výrobní linky s hromadnou výrobou stále většího počtu shodných dílů: scénář s vysokým objemem a nízkou variabilitou výrobků (HVLM). V poslední době však digitální technologie programování, řízení obráběcích nástrojů a manipulace s obrobky ustavuje výrobní prostředí označované jako Průmysl 4.0, které je řešením pro nákladově efektivní výrobu vysoce různorodých dílů v malých výrobních sériích: takzvanou výrobu s vysokou variabilitou a nízkým objemem (HMLV).

V éře Průmyslu 4.0 je v módě klást důraz na nejnovější výrobní postupy a digitalizaci technologií. Základem provozní dokonalosti přesto zůstává maximální produktivita a nákladová efektivita. V současném ekonomickém prostředí výrobci obvykle považují za klíčový indikátor provozní dokonalosti rychlost. Do závodu přijde výkres a opouští ho zpracovaný obrobek - výrobci si přejí, aby doba mezi těmito dvěma událostmi byla co nejkratší. Snahy o zvýšení rychlosti se obvykle zaměřují na využití strategií, jako je štíhlá výroba (Lean) a Six Sigma.Tyto strategie se obecně týkají spíše výroby HVLM a nejsou vždy efektivní při použití na scénáře výroby HMLV. K efektivnímu výstupu HMLV značně přispívá přístup označovaný jako Skupinová technologie, ve kterém klasifikace a značení dílů podle podobnosti umožňují výrobním oddělením dosahovat nejvyšší úrovně provozní dokonalosti.

Skupinová technologie

Skupinová technologie (Group Technology) je strategie organizace výroby, ve které jsou díly s určitými podobnostmi, jako např. geometrie, materiál, výrobní proces nebo normy kvality, klasifikovány do skupin a vyráběny společným výrobním postupem. Operace jsou plánovány pro skupiny dílů namísto jednotlivých obrobků.

Když je výroba organizována pro zpracování skupin dílů, označuje se často taková dispozice jako hnízdové uspořádání (cellular manufacturing). Hnízdové uspořádání se prosadilo v 80. letech, přibližně v době, kdy začíná výroba HMLV. Výrobci zjistili, že se snižuje objem výrobních sérií, zatímco se zvyšuje variabilita a množství nových materiálů obrobků. Výroba se potýkala s vysokou diverzitou různých dílců, které se vyráběly v relativně malých sériích. Čas věnovaný přípravě výroby rostl exponenciálně a výrobci se ho snažili udržet pod kontrolou.

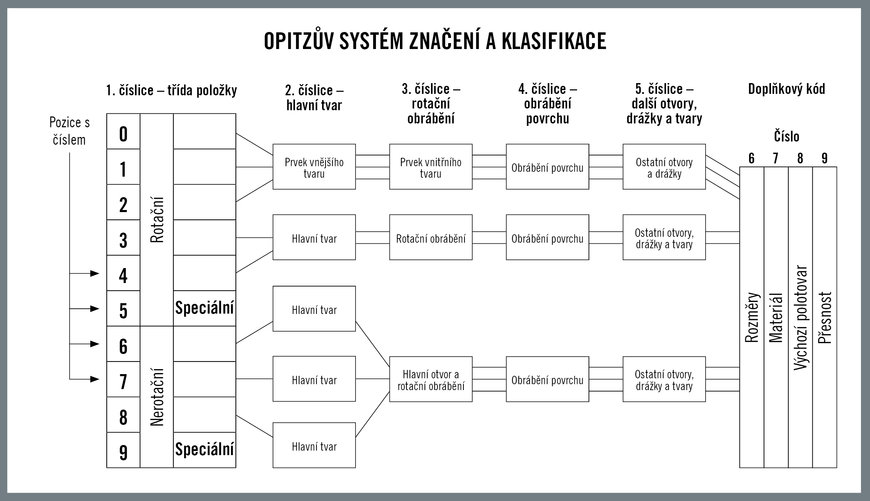

Vytváření skupin součástí v rámci skupinové technologie je založeno na kodifikaci a klasifikaci dílů. Každému dílu je přiřazen kód skládající se z písmen, číslic či jejich kombinace a každé písmeno nebo číslice reprezentují určitý prvek obrobku či výrobní postup potřebný pro jeho zpracování. Na obrázku 1 reprezentuje 6. číslice kódu dílu rozměry obrobku, 7. číslice surový materiál, 8. číslice výchozí tvar obrobku a 9. číslice požadovanou úroveň kvality. Číslice 3 až 5 popisují operace potřebné k obrobení dílu.

Obrázek 1:

HQ_ILL_Opitz_Coding_And_Classification_System.jpg

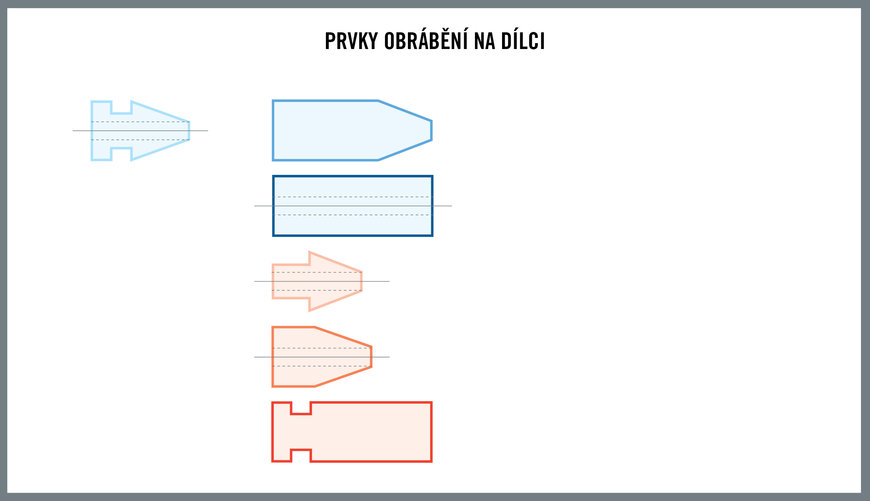

Kódy dílů se používají k plánování výroby a vytváření cenových nabídek prostřednictvím odkazování na imaginární - neexistující díl, označovaný jako komplexní obrobek, který je zobrazen na obrázku 2 vlevo. Slovo “komplexní“ v tomto případě neoznačuje náročnost, ale obecný obrobek, jenž zahrnuje všechny prvky, které je schopen daný provoz vyrobit: například otvory s vysokou a nízkou přesností, hluboké a mělké kapsy, bočně frézované prvky atd. Díly zobrazené ve sloupci na obrázku 2 reprezentují obrobky, které je možné produkovat prostřednictvím postupů vybraných z operací prezentovaných na komplexním obrobku. Sečtením nákladů potřebných k výrobě požadovaných prvků vzniknou reprezentativní celkové náklady a zjednodušuje se odhad ceny – náklady není třeba analyzovat individuálně pro jednotlivé díly.

Obrázek 2:

HQ_ILL_Workpiece_Machining_Elements.jpg

Plánovači výroby a zaměstnanci, kteří vytvářejí předběžné kalkulace, pracují s výkresem obrobku a vyhotovují cenové nabídky prostřednictvím párování prvků na obrobku s komplexním obrobkem a rovněž určují další elementy výroby, jako je potřebný obráběcí nástroj, využití chlazení atd. Kromě toho aplikace přístupu Skupinové technologie v kombinaci s důmyslným systémem CAM dále redukuje požadavky na dobu předvýrobní přípravy. Mezi další výhody patří lepší komunikace mezi odděleními závodu, protože všichni používají stejný model komplexního obrobku.

Přístup Skupinové technologie je založen na zkušenostech, protože jeho tvůrci diskutovali s procesními inženýry, programátory a plánovači, aby získávali informace ohledně nákladovosti různých výrobních operací. Přestože byl vývoj zahájen v 80. letech, proces shromáždění individuálních zkušeností a dat a jejich zorganizování do systému se podobal současným iniciativám v oblasti umělé inteligence.

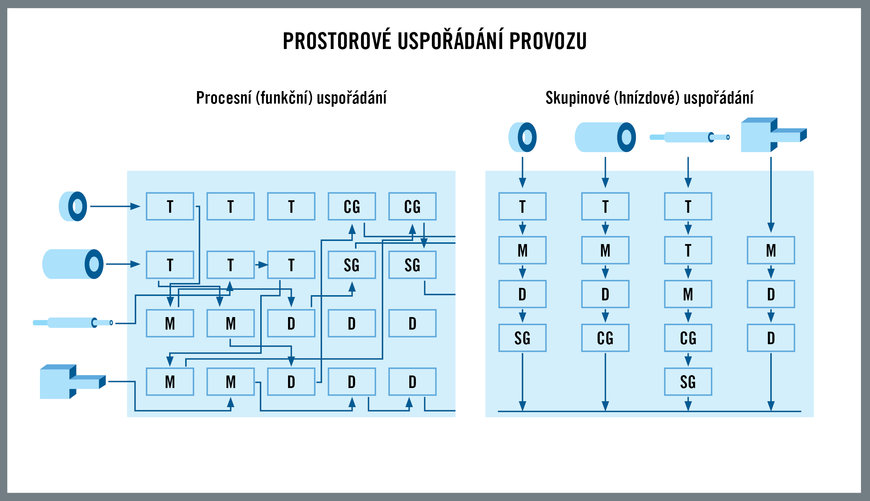

V některých případech vyžaduje přístup Skupinové technologie reorganizaci na úrovni celého výrobního provozu. Na obrázku 3 jsou nalevo vidět dráhy, které ve výrobě organizované tradičním způsobem absolvují díly podle funkcí obrábění: soustružení, frézování a broušení. Jakmile jsou ale obrobky seskupovány a zpracovávány skupinově v hnízdovém uspořádání (na obrázku napravo), je možné obráběcí stroje uspořádat tak, aby se zefektivnil výrobní tok a minimalizoval pohyb dílů ve výrobním provozu. Každá jednotlivá skupina obrobků se obrábí tím nejefektivnějším způsobem, aniž by je bylo potřeba v rámci provozu přesouvat. Významně se tak zkrátí doba potřebná na výrobu dílů.

Obrázek 3:

HQ_ILL_Workshop_Layout.jpg

Zavádění nových konceptů vždy přináší jak výhody, tak také nevýhody. Přístup Skupinové technologie nabízí úsporu času v oblasti přípravy výroby, procesního plánování i výroby samotné, zároveň se však objevují určitá omezení. Skupinová technologie zaprvé snižuje flexibilitu. Tradiční organizace výroby je flexibilnější, když výrazně vzroste poptávka po určité konfiguraci obrobku a ve výrobním toku vznikne úzké místo - je totiž možné použít k výrobě dílů i ostatní stroje v závodě. Zadruhé může být problémem otázka prostojů. Pokud dojde k dočasnému poklesu poptávky po jedné skupině produktů, nebudou stroje v hnízdovém uspořádání plně využity.

Mezi další možné problémy související s implementací Skupinové technologie patří tendence marnit spoustu času porovnáváním jednotlivých systémů značení. Důležitější než konkrétní systém značení je ale to, že by společnost měla důkladně znát svoje vybavení, prostředky a požadované výsledky. V takovém případě může být jednoduchým a efektivním přístupem zavedení vlastního systému značení. Dalším možným specifickým rozhodováním je změna uspořádání výrobního provozu s ohledem na efektivnější obrábění skupin dílů. Pro větší podniky může být změna konfigurace strojů snazší, zatímco menší společnosti se mohou potýkat s ekonomickými omezeními a dalšími faktory.

Rychlejší a přesnější cenové nabídky

Přístup Skupinové technologie k vytváření cenových nabídek dílů může zvýšit příjmy i ziskovost. Jako příklad vezměme subdodavatele leteckého průmyslu ve výrobním prostředí HMLV s objemem výrobní série od jednoho do pěti obrobků, který dostane přibližně 4000 požadavků na cenovou nabídku za rok. Nedostatek času na analýzu a nacenění každého dílu samostatně proces stanovování cen výrazně omezoval, a tak výrobní závod dokázal vytvořit seriózní cenovou nabídku pouze pro 1500 ze 4000 možných zakázek. Bylo přijato přibližně 2600 objednávek. Za pomoci analýzy podporované iniciativami Skupinové technologie a vytváření cenových nabídek s využitím komplexních informací o obrobku byl subdodavatel náhle schopen vytvořit 3000 reálných nabídek za rok. Přesné cenové nabídky způsobily nárůst skutečně získaných objednávek na 3200 za rok. A co je nejdůležitější, cenové nabídky založené na součtu nákladů a zisku byly o 30 % nižší, než nabídky vytvořené před aplikací konceptů Skupinové technologie.

Rychlejší a přesnější proces vytváření cenových nabídek přinesl dvě výhody. Méně případů chybného stanovení příliš nízké ceny s negativním dopadem na zisk a méně nabídek, které byly nepřiměřeně vysoké a odrazovaly zákazníky od zadání zakázky. Implementace konceptů Skupinové technologie poskytla výrobci více kontroly nad prováděnou prací a vzniklými náklady, stejně jako snížení výskytu nepřesných cenových nabídek.

Skupinová technologie navozuje situaci, kdy namísto plánování každého jednotlivého obrobku a jeho výrobních parametrů jsou díly s podobnými charakteristikami seskupeny a obráběny společným postupem. Výstižným příkladem je případ závodu, produkujícího řemenice pro řemenové převodovky. Průměry, šířky a profily žlábku se pro různé velikosti řemenů u jednotlivých řemenic liší. Doba potřebná na přeseřízení mezi obráběním různých konfigurací byla přibližně hodinu a půl.

Analýza procesu ukázala, že při každém přeseřízení pro jinou řemenici bylo kompletní nástrojové vybavení ze stroje vyjmuto a jednotlivé nástroje vyčištěny a uloženy do skladu. Před obráběním dalšího typu řemenice se většina stejných nástrojů vložila do stroje zpět. Na základě přístupu Skupinové technologie došlo k seskupení podobných provedení s menšími rozdíly. Přeseřízení pak zahrnovalo změnu NC programu, úpravu určitých parametrů obrábění a někdy i změnu nástroje používaného k obrábění profilu drážky. V závislosti na typu obrobku se časy na výměnu zkrátily z původní hodiny a půl na pouhých deset minut. Klíčovým faktorem bylo přesvědčit pracovníky výroby, že vyráběné díly patří do stejné skupiny a lze je s tímto přístupem vyrábět mnohem rychleji.

HQ_IMG_Different_Workpieces.jpg

Závěr

Strategie organizace výroby označovaná jako Skupinová technologie, na jejímž vývoji se výrazně podílel Dave Morr ze společnosti SECO v Austrálii, pomáhá výrobcům efektivně zvládat výrobu v situaci HMLV. Tradiční strategie zvyšování produktivity, jako je štíhlá výroba a Six Sigma, prokazatelně poskytují výhody zejména v případě výroby HVLM, kde lze operace doladit v průběhu dlouhých výrobních sérií shodných dílů. V současnosti však dochází k nárůstu poptávky po vysoce variabilní, malosériové výrobě, která je podpořena pokrokem v technologii obrábění, digitalizované konstrukci produktů i možnostech řízení. Za pomoci klasifikace dílů do skupin a konsolidace tvorby cenových nabídek a obráběcích operací poskytuje přístup Skupinové technologie výrobcům efektivní způsob, jak se vyrovnat s výzvami éry Průmyslu 4.0.

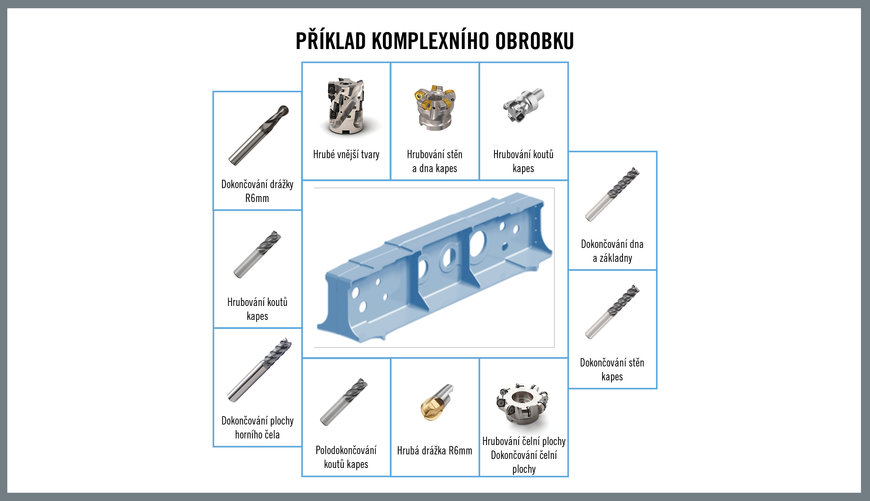

Obrázek 4:

HQ_ILL_Example_Of_Complex_Workpiece.jpg

Postranní panel

Skupinová technologie a Seco Consultancy Services (SCS)

Strategie organizace výroby označovaná jako Skupinová technologie je důležitým prvkem pro dosahování provozní dokonalosti a může významně přispět k celkovému rozvoji podniků. Konkurence však nutí mnoho výrobců zaměřit se výhradně na včasnou produkci určitého počtu dílů za určitou cenu, přičemž nemají čas ani odborné znalosti na důkladnější analýzu a optimalizaci svých obchodních i technických činností.

Společnost Seco založila nové oddělení, které se zaměřuje na pomoc společnostem střední velikosti disponujícím prostředky pro aplikaci vylepšení výrobních procesů, avšak zároveň nedostatkem financí k pokrytí vysokých nákladů na zaměstnávání inženýra specializovaného na vylepšování procesů nebo oslovení velké poradenské firmy. Tým Seco Consultancy Services (SCS) pomáhá podnikům celkově vyvážit záležitosti výroby a obchodu s efektivitou obrábění a ekonomikou. SCS nepodléhá vazbě na konkrétního výrobce nástrojů a využívá aktuální nástrojové vybavení zákazníka bez ohledu na značku.

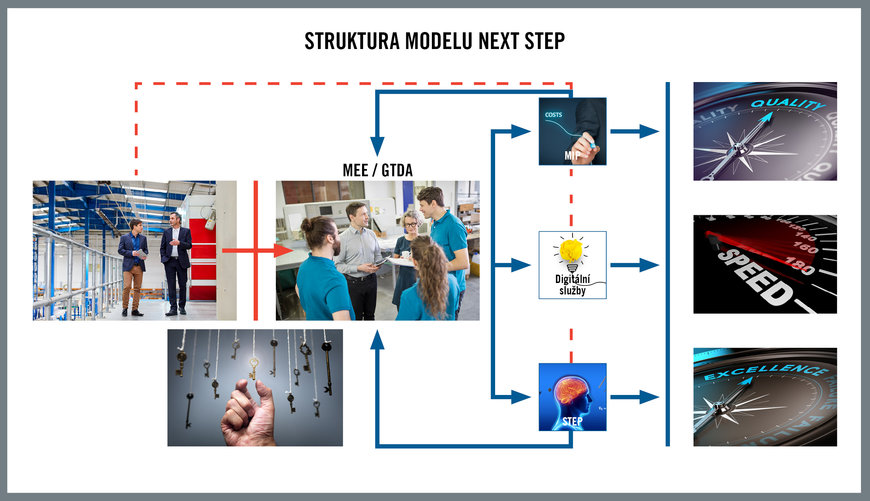

Prvním krokem služby SCS je analýza efektivity výroby (MEE), která zahrnuje analýzu procesu obrábění, systému výroby a efektivity řízení provozu.

SCS analyzuje možnosti zákazníka a přezkoumá potíže při přípravě výroby, vlastním obrábění i manipulaci s vybavením. Odhalí se základní příčiny potíží ve způsobilosti a využití prostředků i mezery ve znalostech zaměstnanců. Analýza přípravy zahrnuje i podporu programování a standardizaci postupů a jednotlivých dílců. Zjištěné problémy s obráběním jsou zpracovány prostřednictvím optimalizace postupů a řešení potíží. Problémy v manipulaci s vybavením se řeší pomocí programů pro vizualizaci zásob a spotřeby a také pro správu nástrojů.

V rámci činnosti SCS je též nabízena služba vzdělávání v systému Seco Technical Education Programme (STEP - semináře a školení) jako podpora pro zvyšování znalostí a schopností zaměstnanců. Významným aspektem v procesu zlepšování je totiž přesvědčit zaměstnance, aby si osvojili nové přístupy. Vyvěšení plakátu s jejich popisem však má jen zanedbatelný vliv, neboť problémy často netkví ve znalostech, ale v tom, že jsou někteří zaměstnanci plně přesvědčeni o správnosti tradičních řešení. Klíčem k úspěchu je dokázat pracovníkům výhody nových strategií a naučit je disciplíně při jejich implementaci.

Obrázek 5:

HQ_ILL_Structural_NEXT_STEP_Model.jpg

Autor:

Patrick de Vos, Corporate Technical Education Manager, Seco Tools