metalworkingmag.cz

22

'21

Written on Modified on

Sandvik Coromant News

Další krok k bezobslužné výrobě

Predikce opotřebení nástroje přispívá k bezpečnosti obráběcího procesu a snížení počtu zmetkových kusů při soustružení oceli.

Studie čínské univerzity Beihang, publikovaná v časopise International Journal of Production Research, přímo spojuje prediktivní údržbu s kvalitou výrobků. Jak je však pro výrobce tato prediktivita a vynikající kvalita dosahovaná u operací využívaných při soustružení oceli slučitelná se snižováním počtu pracovníků na dílenských pracovištích nebo s bezobslužnou výrobou? Rolf Olofsson, produktový manažer ze společnosti Sandvik Coromant, která zaujímá vedoucí postavení mezi výrobci obráběcích nástrojů, v tomto článku objasňuje důvody, proč jsou pro kvalitu obráběných součástí nezbytné vhodné nástroje ve spojení s procesy zabezpečenými proti selhání.

Výzkum univerzity Beihang zdůrazňuje „silný vztah mezi strategií údržby, plánováním výroby a kvalitou“ a s tím koresponduje fakt, že společnost Sandvik Coromant registruje sílící trend, v rámci kterého výrobci obráběcích strojů začleňují systémy monitorování procesů do moderních CNC strojů.

Společnost Pricewaterhouse Coopers (PwC) ve své nedávno publikovaná zprávě Digital Factories 2020 report doporučila, aby „firmy k chytřejšímu rozhodování využívaly prediktivní analýzu a strojové učení“, přičemž 98 % dotazovaných výrobců podle této zprávy uvedlo, že očekávají zvýšení efektivity vyplývající z využívání prediktivní údržby. V současné době se podle agentury Markets and Markets očekává, že v oblasti monitorování výroby vzroste globální trh při souhrnné roční míře růstu (CAGR) 9,8 % ze 4 miliard USD v roce 2018 na 6,4 miliard USD v roce 2023.

V souladu s těmito trendy je předvídatelnost stále důležitější i v moderním soustružení ocelových součástí. Tomu odpovídá i stále omezenější lidský dohled ve světle nových podmínek pro bezpečnost sociálních kontaktů v továrnách. Je jasné, že bezobslužná výroba je cestou vpřed — toho však nelze dosáhnout bez schopnosti detekovat opotřebení nástroje a předcházet náhlým lomům.

Bez lidského zásahu

K největším časovým ztrátám dochází v moderní průmyslové výrobě kvůli častým výměnám břitových destiček, přerušování výroby a hledání vhodných břitových destiček pro každou aplikaci nebo obráběný materiál.

Dosažení požadovaného počtu obrobených součástí za směnu může výrobcům ocelových součástí znemožňovat více faktorů, v neposlední řadě odolnost nástroje proti opotřebení. To platí zejména pro oblast použití ISO P15 a P25. Označení ISO P15 a P25 se vztahuje k požadavkům, které různé pracovní podmínky kladou na parametry obrábění. K nim patří hodnoty řezných parametrů, drsnost povrchu, hloubka řezu, předobrobený nebo neopracovaný povrch a spojitý, či přerušovaný průběh řezu.

Právě pro tuto oblast použití je příznačné, že karbidové břitové destičky s vynikající odolností proti opotřebení mají naprosto zásadní význam z hlediska podpory bezobslužné, nebo dokonce plně autonomní výroby.

Co však máme na mysli pod pojmem odolnost proti opotřebení? Existují různé typy. Nejdůležitější je například odolnost proti vzniku trhlin a lomům, podobně jako břit schopný odolávat plastické deformaci v důsledku působení extrémních teplot. Povlak břitové destičky musí být také schopen bránit rozvoji opotřebení hřbetu, opotřebení ve tvaru žlábku a vytváření nárůstku na břitu. Klíčové je, aby povlak spolehlivě přilnul k substrátu. Pokud povlak dobře nepřilne, substrát není chráněn, což může vést až k jeho rychlému poškození.

Aby se ve vývoji opotřebení předešlo těmto jevům, je klíčové zajistit pravidelný, kontrolovatelný průběh opotřebení a eliminovat opotřebení, které je nepravidelné a nekontrolovatelné. Vzhledem k současnému trendu obrábění s omezeným nebo žádným lidským dohledem to není snadné — řada technologií však může být přínosných. Často je zmiňována prediktivní a preventivní údržba prostřednictvím inteligentního softwaru a senzorů, které mohou být „virtuálními očima a ušima“ stroje, a podpora nabízející nejvhodnější doporučení vycházejí ze zhoršující se funkce a výkonu nástroje.

S pomocí senzorů tedy můžeme dosáhnout lepšího průběhu opotřebení, ale co nám umožňují lepší nástroje?

Jak zabránit lomům

Při výběru lépe fungující břitové destičky bude ideální nástrojovou třídou taková, která zpomaluje rozvoj opotřebení a v případě některých operací mu brání ve vývoji úplně. Předvídatelný průběh opotřebení je přínosem zejména v případě bezobslužné a zcela autonomní výroby.

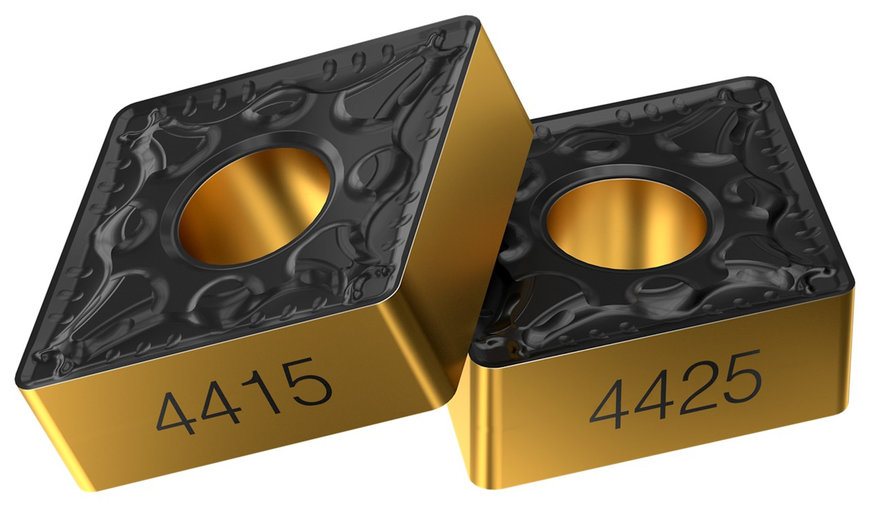

Pro dosažení minimálního opotřebení je nejdůležitější zvolit vhodnou karbidovou břitovou destičku schopnou poskytnout konzistentní a předvídatelnou funkci a výkonnost. Proto společnost Sandvik Coromant zařadila do své nabídky dvojici nových karbidových nástrojových tříd, GC4415 a GC4425, určených pro soustružení materiálů ISO P, které jsou obě navrženy tak, aby poskytovaly zvýšenou odolnost proti opotřebení, proti působení tepla a houževnatost.

Použití obou těchto tříd je ideální především pro obrábění nízkolegovaných a nelegovaných ocelí. Jsou schopné obrobit větší počet obrobků a přispívají k prodloužení životnosti nástroje — v režimu hromadné i sériové výroby.

Třídy GC4415 a GC4425 — které, jak jejich název napovídá, jsou doporučeny pro oblast použití P15 a P25 — obě využívají technologii Inveio® druhé generace. Technologií Inveio je u povlakové vrstvy z oxidu hlinitého dosaženo usměrněné krystalografické orientace, díky které získává jedinečné vlastnosti a kterou lze pozorovat při zkoumání materiálu na mikroskopické úrovni.

Všechny krystaly povlaku z oxidu hlinitého jsou vyrovnány ve stejném směru a společně tvoří odolnou bariéru proti podmínkám působícím v místě řezu. U povlaku Inveio druhé generace je orientace krystalů ještě podstatně vylepšena. To dává břitové destičce ještě vyšší odolnost proti opotřebení a vede k prodloužení její životnosti — a může přispívat k předvídatelnému průběhu opotřebení.

Vytyčení cílů

Zákazníkům společnosti Sandvik Coromant již třídy GC4415 a GC4425 přinesly úžasné výhody. Při použití břitové destičky ve třídě GC4425 se životnost nástroje v porovnání s konkurenční břitovou destičkou reálně zvýšila ze 150 vyrobených kusů na 270 kusů.

Další srovnávací zkoušky prováděl zákazník z USA působící v oblasti všeobecného strojírenství, který zjišťoval výkonnost třídy GC4415 ve srovnání s konkurenční karbidovou břitovou destičkou. Obě břitové destičky byly použity v sériové výrobě pro soustružnické a dokončovací operace na ocelovém obrobku s tvrdostí 330HB a výměna nástroje byla provedena v okamžiku, když byla zjištěna nevyhovující drsnost povrchu. Ve všech případech byla jako řezná kapalina použita emulze.

Konečné výsledky byly jasné. S břitovými destičkami GC4415 mohl zákazník téměř zdvojnásobit hodnoty řezných parametrů. Konkrétně řezná rychlost (vc) s třídou GC4415 byla 280 m/min (918 ft/min) proti 200 m/min (656 ft/min) s konkurenčním nástrojem a rychlost posuvu (fn) byla 0,15 mm/ot (0.006 in/ot) proti 0,1 mm/ot (0.004 in/ot).

Zákazník dosáhl výrazného prodloužení životnosti použitého nástroje a produktivity. V konečném výsledku, než břitová destička Sandvik Coromant GC4415 s technologií Inveio vykázala známky opotřebení, vyrobila 80 kusů, což je dvojnásobek ve srovnání s konkurenčním nástrojem, který dosáhl pouhých 40 kusů. To odpovídá zvýšení produktivity o 100 % a zdvojnásobení životnosti břitových destiček.

Digitální vylepšení

Vedle vylepšených nástrojů s břitovými destičkami ve třídách GC4415 a GC4425 rozšířila společnost Sandvik Coromant svoji nabídku také v oblasti digitalizace. V rámci toho její specialisté úzce spolupracovali s výrobci obráběcích strojů, dodavateli cloudových řešení a společnostmi poskytujícími síťové technologie na vývoji vlastní digitální platformy CoroPlus® zahrnující připojené nástroje a software.

Software odráží, jak se časy mění. Chtěla-li v minulosti obsluha stroje vylepšit výrobní procesy nebo zjistit opotřebení nástrojů, musela se spoléhat na své zkušenosti a instinkt. Dnes, s využitím nástrojů vybavených senzory, mohou vedoucí výroby v reálném čase automaticky upravovat, kontrolovat a monitorovat parametry svých obráběcích procesů.

Platforma CoroPlus již své přednosti při monitorování a ovládání nástrojů vybavených senzory prokázala. Tato platforma pomáhá optimalizovat procesy tím, že eliminuje výše uvedené „mrhání časem“ v moderní průmyslové výrobě, minimalizuje počty přerušení výroby potřebných k výměnám opotřebovaných nástrojů — včetně karbidových soustružnických břitových destiček — a snižuje počty zmetkových kusů.

Navíc v kombinaci s břitovými destičkami ve třídě GC4415 a GC4425 nebo jinými vylepšenými nástroji Sandvik Coromant je platforma CoroPlus nedílnou součástí podpory prediktivní údržby. Díky kombinaci vhodných softwarových systémů mohou výrobci prediktivně detekovat opotřebení nástrojů a zabránit jejich náhlým lomům.

Tím se otevírá nejenom cesta k výhodám bezobslužné výroby — vyšší bezpečnosti výrobních procesů, zkrácení prostojů a ochraně investic. Děje se tak způsobem, který, stejně jako studie univerzity Beihang, přímo spojuje prediktivní údržbu s konzistentní kvalitou produktu.

www.sandvik.coromant.com