metalworkingmag.cz

12

'23

Written on Modified on

Sandvik Coromant News

„Jemnější záběr“ pro potřeby automobilové výroby

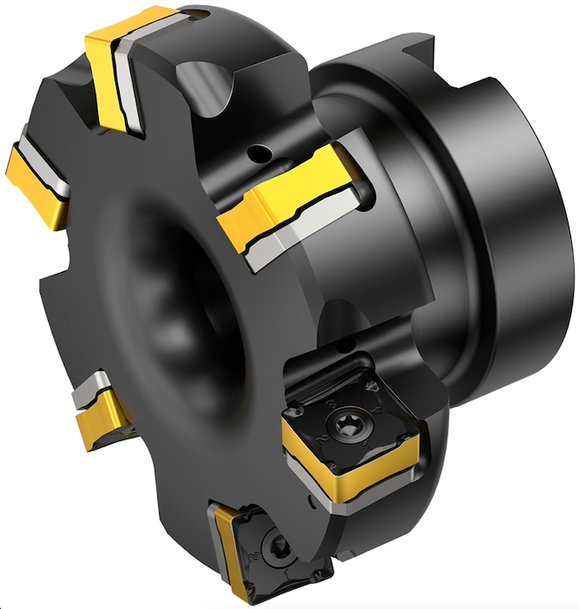

Koncepce Sandvik CoroMill® MF80 nabízí zlepšenou životnost nástroje a produktivitu při jednoprůchodovém čelním a rohovém frézování.

Podle Mezinárodní rady pro čistou dopravu produkují lehčí vozidla méně emisí CO2. Jelikož vedle lehčích kovů, například hliníku, si popularitu i nadále udržují těžší korozivzdorné oceli, litiny a kovaná ocel, na automobilových výrobcích leží břímě, kterým je tlak na to, aby jimi vyráběné součásti měly nižší hmotnost.

Vyrábět tyto těžší díly s optimalizovanou hmotností znamená obrábět je s přísnějšími tolerancemi a se složitějšími konstrukčními požadavky, k tomu je však zapotřebí „jemnější záběr“. Sangram Dash, produktový a aplikační manažer pro oblast frézování nástroji s vyměnitelnými břitovými destičkami ze společnosti Sandvik Coromant, zde objasňuje, jak její lehčí a přesněji pracující fréza CoroMill® MF80 přispívá k hospodárnosti rohového a čelního frézování.

Mezinárodní rada pro čistou dopravu ve své zprávě Fact Sheet: Europe (Přehled faktů: Evropa) uvádí: „Vzhledem k přímé úměrnosti mezi hmotností a hmotou platí, že čím je vozidlo těžší, tím vyšší je jeho spotřeba paliva a emise CO2. Účinným způsobem, jak snížit emise vozidla, je zredukovat objem hmoty.“

Jednou z cest, jak toho lze dosáhnout, je „odlehčení“. To vyžaduje změnit konstrukci osobních a nákladních automobilů tak, aby vážily méně, což jim pomůže zvýšit efektivitu využití paliva a zlepšit ovladatelnost. Společnost McKinsey & Company ve své zprávě Lightweight, heavy impact (Nízká hmotnost, závažný dopad) počítá s tím, že „opatření směřující ke snižování hmotnosti mohou do určité míry pomoci snížit emise CO2 (snížení CO2 přibližně o 0,08 g na ušetřený kilogram hmotnosti)“. Dále se v ní uvádí: „Pokud se výrobci originálních dílů (OEM) podaří snížit hmotnost vozidla o 100 kg, klesnou emise CO2 přibližně o 8,5 g na každých 100 km.“

Tento příklad ilustruje, jaký přínos může mít snížení hmotnosti pro funkční vlastnosti vozidla. Nicméně, i když OEM výrobci využívají k dosažení tohoto cíle lehčí materiály, například hliník, snižování hmotnosti neznamená pouze vybrat materiál, který váží nejméně. Stále převládají populární materiály používané pro výrobu automobilových součástí, jako jsou kovaná ocel, chromkobaltové slitiny, slitiny Inconel nebo šedá a nodulární litina – a to i přesto, že váží více než hliník nebo hořčík.

Namísto toho musí výrobci svými pečlivě promyšlenými konstrukčními řešeními změnit tyto „těžké“ kovy na hmotnostně efektivní a silnou alternativu k lehčím kovům. To předpokládá výrobu dílů se složitou konstrukcí a minimálními přídavky na obrábění.Dalším aspektem je, že mnohá z těchto konstrukčních řešení vyžadují lehčí řez, aby se minimalizovala velikost rázů při záběru nástroje a bylo zaručeno, že jimi nebude ovlivněn tvar obráběné součásti.

Výzvu pro OEM výrobce představuje nutnost vyrábět tyto složité součásti v nejvyšší kvalitě a s vysokou produktivitou. Jak toho výrobci mohou dosáhnout, mají-li současně vyhovět emisním předpisům a udržet nízké náklady na vyrobenou součást? Odpověď spočívá ve spolehlivějších, přesnějších a produktivnějších nástrojových řešeních.

Správný úhel

Při obrábění složitějších dílů s minimálními přídavky na obrábění vyráběných z houževnatých ISO-P materiálů se automobiloví výrobci musí snažit překonat své konkurenty. To, zda toho dosáhnou, závisí na jejich volbě obráběcího nástroje. Například obráběcí nástroje s úhlem hlavního břitu 90 stupňů generují radiální řezné síly, a co je důležité, přenášejí větší část energie vznikající při záběru nástroje mimo obráběný díl. To je ideální zejména při obrábění tenkostěnných součástí a dílů s minimálními přídavky na obrábění.

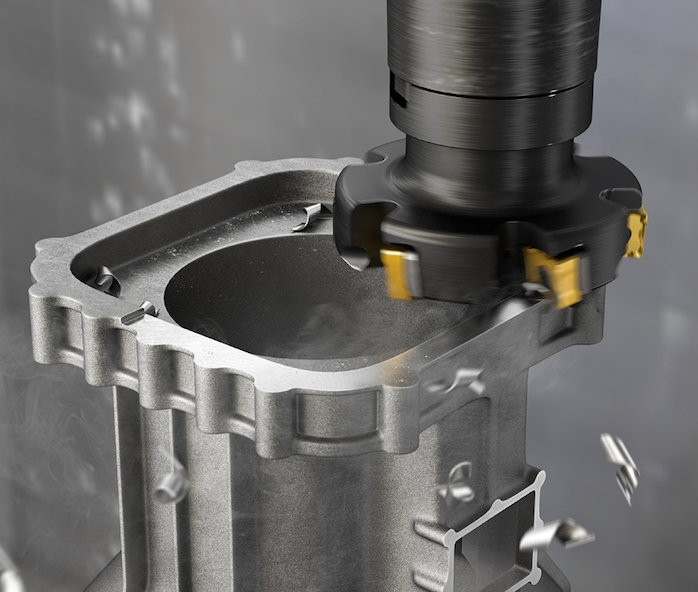

Tím se dostáváme k rohovému frézování, základní, avšak všestranné frézovací aplikaci, jejíž použití je doporučeno v případě, že je zapotřebí vyrábět tvarově rozmanité součásti, a pro rychlé odebrání velkého objemu materiálu z obrobku. Při rohovém frézování nástroj současně vytváří rovinu a povrch stěny rohu, a právě z tohoto důvodu je upřednostňován úhel 90 stupňů. V závislosti na dané aplikaci mohou být a jsou používány i jiné úhly, zásadní ale je použít správný úhel, aby se předešlo nežádoucímu vyosení mezi frézou a obrobkem.

Na trhu existuje celá řada břitových destiček pro rohové frézy, které jsou navrženy tak, aby umožňovaly frézování téměř přesných pravoúhlých rohů. Tyto břitové destičky mají zpravidla osm břitů ― čtyři na jedné a čtyři na opačné straně, jimiž lze současně vytvářet osazení a rovinnou plochu ― v některých případech i šest břitů. Specialisté společnosti Sandvik Coromant na nástrojové vybavení si však uvědomili, že je zde prostor pro novou koncepci rohového frézování, která jejím zákazníkům přinese prospěch nejenom díky dlouhé životnosti nástrojů a produktivitě, ale i ekonomickým výhodám.

Výsledkem je fréza CoroMill® MF80 určená pro aplikace při frézování materiálů ISO-K a ISO-P v automobilovém průmyslu. Břitové destičky mají osm řezných hran, jsou chráněné proti třískám a vyznačují se optimalizovanou mikrogeometrií zlepšující odvádění třísek a zvyšující bezpečnost obráběcího procesu. Všechny řezné hrany jsou rovněž opatřeny hladicím břitem umožňujícím dosažení vynikající kvality obrobeného povrchu. Ostří je mírně skloněné, což je zárukou hladšího průběhu záběru vyžadujícího menší řeznou sílu.

Nástroj je proto ideální pro obrábění tenkostěnných součásti a konfigurace strojů s nižší stabilitou. Nová frézovací koncepce staví na podobné technologické platformě, jakou využívá stávající fréza CoroMill® 345. Tělo frézy má o 40% nižší hmotnost a lůžka břitových destiček jsou chráněna podložkami. Velký počet zubů je zárukou bezpečného a stabilního obrábění i v případě aplikací, u nichž potřebné vyložení nástroje posiluje sklony ke vzniku vibrací.

Díky úhlu nastavení 89,5° může mnohobřitá fréza během obrábění pracovat v těsné blízkosti upínacího přípravku. Úhel blízký 90 stupňům rovněž snižuje velikost axiální složky řezné síly, což má pozitivní vliv při frézování tenkostěnných a v nedostatečně tuhých přípravcích upnutých součástí, protože nedochází ke vzniku vibrací a chvění. To přispívá nejenom k vyšší přesnosti a lepšímu využití obráběcího stroje, ale zároveň se i prodlužuje životnost nástroje a snižuje se počet zmetkových kusů.

Zkoušky výkonnosti

Výkonnost frézy CoroMill® MF80 byla ověřována na základě zkoušek proti konkurenčním frézám při obrábění materiálů ISO-K a ISO-P. Nejprve se zaměříme na zkoušku výkonnosti při obrábění materiálu ISO-K. V rámci ní byly konkurenční nástroj a fréza CoroMill® MF80 použity pro hrubovací aplikaci při výrobě nosníku a vzpěry z odlitků z litiny s kuličkovým grafitem (SG), která je podskupinou ISO-K (GJS400/K3.1.C.UT).

Oba nástroje pracovaly při stejných hodnotách řezných parametrů, které činily: otáčky vřetena (n) 1 000 otáček za minutu (ot/min), řezná rychlost (vc) 250 metrů za minutu (m/min) a posuv stolu (vf) 1 200 milimetrů na minutu (mm/min). Obě frézy pracovaly s radiální hloubkou řezu 20–80 mm (ae) a s axiální hloubkou řezu 2–3 mm (ap). Mirný rozdíl byl v posuvu na zub (fz), který u konkurenční frézy činil 0,24 mma u frézy CoroMill® MF80 byl 0,3 mm.

Než konkurenční fréza začala vykazovat známky opotřebení, vyrobila celkem deset součástí za 55 minut. Naproti tomu fréza CoroMill® MF80 pracovala celkem 82 minut a za tu dobu vyrobila 15 součástí. Výsledným přínosem pro zákazníka bylo prodloužení životnosti nástroje o 54 % při použití frézy Sandvik Coromant.

V jiném případě bylo provedeno srovnání frézy CoroMill® MF80 s konkurenčním nástrojem při hrubovací aplikaci, která zahrnovala rohové frézování na obrobcích, jimiž byly díly čerpadel a ventilů vyrobené z materiálu ISO-P, konkrétně z uhlíkové oceli (DIN 1.0619). Obě frézy opět pracovaly při stejných hodnotách řezných parametrů – n = 500 ot/min, vc = 125 m/mm, ae = 15/50 mm, ap = 5 mm a fz = 0,15 mm - s jedinou výjimkou, kterou byl posuv stolu vf. Konkurenční fréza pracovala při 375 mm/min a fréza CoroMill® MF80 při 600 mm/min.

V tomto případě vyrobila konkurenční fréza devět součástí, zatímco CoroMill® MF80 jich vyrobila 15. To představuje zvýšení produktivity o 60 %. Pokud jde o životnost nástroje, po 40 minutách v řezu bylo na fréze CoroMill® MF80 jediným patrným typem opotřebení vylamování drobných částí ostří a fréza vykázala o 67% delší životnost.

Klíčovou výhodou pro zákazníka byla v tomto případě skutečnost, že při hrubovacích aplikacích a rohovém frézování umožňují lůžka břitových destiček chráněná podložkami a vysoký počet řezných hran břitové destičky snížení nákladů na vyrobenou součást. Procesy, jako jsou tyto, budou zásadním faktorem, který výrobcům pomůže vyrábět vozidla, jež budou splňovat přísné předpisy pro emise CO2, a současně udržet nízké náklady na vyrobenou součást.

Máte-li zájem o podrobnější informace o fréze CoroMill® MF80 z nabídky společnosti Sandvik Coromant, která je určena pro frézování materiálů ISO-K a ISO-P, navštivte její webové stránky.

www.sandvik.coromant.com